沸石转轮吸附废气处理原理的核心是利用沸石材料的吸附性能。沸石是一种具有微孔结构的硅铝酸盐矿物,其表面具有很强的吸附能力,可以有效地吸附废气中的有机污染物。在转轮吸附区,废气通过与转轮的接触,被沸石材料吸附,从而实现对废气的净化。

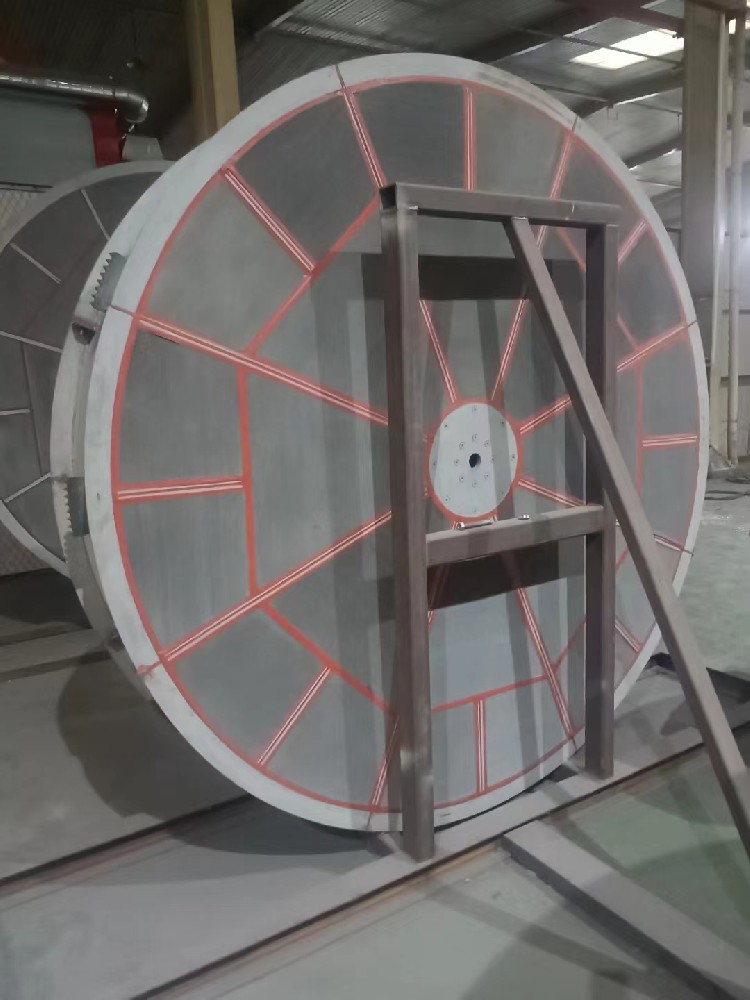

详细地说,沸石转轮吸附废气处理过程分为三个主要阶段:吸附区、脱附区、冷却区。

1. 吸附区:在吸附区,废气与沸石转轮接触,有机污染物被沸石材料吸附。随着转轮的旋转,废气逐渐被净化,有机污染物浓度逐渐降低。

2. 脱附区:在脱附区,经过吸附的沸石转轮被送入高温环境,废气中的有机污染物被脱附下来,转化为气态,实现沸石材料的再生。脱附过程通常采用热空气或燃气等能源,使沸石材料升温至 200-300 摄氏度,从而使吸附的有机物脱附。

3. 冷却区:在冷却区,经过脱附的沸石转轮被冷却至室温,以备下一轮吸附过程。冷却过程可以采用水冷或风冷等方式,使沸石转轮的温度逐渐降低,为下一个吸附周期做好准备。

总之,沸石转轮吸附废气处理原理是通过沸石材料的吸附性能,实现对废气的净化。在吸附、脱附和冷却三个阶段的循环过程中,沸石转轮可以持续地净化废气,达到高效、环保的废气处理效果。

沸石转轮是将大风量、低浓度的废气浓缩到高浓度、小风量的废气,从而减少设备的投入费用和运行成本,提高VOCs废气的高效率处理。分子筛浓缩转轮分为吸附区,脱附区,冷却区,转轮在各个区域连续运转。

吸附区:沸石转轮以每小时1-6转的速度持续旋转,与此同时将吸附的挥发性有机物传送到转轮的脱附区。

脱附区:在脱附区中利用小股加热气体(180-220℃)将挥发性有机物进行脱附。

冷却再生:脱附后的沸石转轮旋转到冷却区,经冷却后旋转至脱附区,持续吸附挥发性有机气体。

大风量、浓度低于1000mg/m3、40℃以下的VOCs气体(苯、甲苯、二甲苯、苯乙烯、己烷、环己烷、丙酮、乙酸乙酯等),提供95%以上的VOCs去除率。

、选择性吸附特性,能根据分子的大小及极性的不同进行选择性吸附

2、高吸、脱附效率,使原本高风量、低浓度的VOCs废气,转换成低风量、高浓度的废气,降低后端终处理设备的成本。

3、沸石转轮吸附VOCs所产生的压降极低,可大大减少电力能耗。

4、浓缩倍数达到5-30倍,大大缩小后处理设备的规格,运行成本更低。

该设备适用于石油废气处理、化工废气处理、橡胶废气处理、印刷油墨废气处理、喷涂废气处理、电缆及漆包线废气治理、家具废气治理、涂装喷漆废气处理等工业有机废气治理项目。气治理、涂装喷漆废气处理等工业有机废气治理项目。

产品简介

产品简介